优质的焊接方式——精密器件激光焊锡机2018-10-27

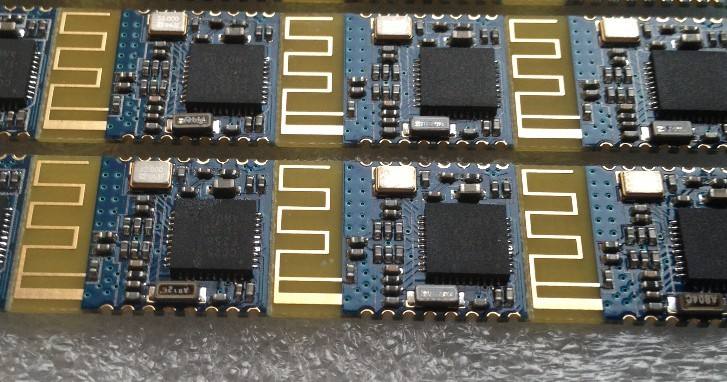

随着IC芯片(Circuits Circuits)设计水平和制造技术的提高,对表面贴装技术的焊接密度,可靠性,微型化带来了更高的要求,有些时候传统焊接方式变得不再适应此类器件的焊接,

激光焊锡技术将成为焊锡领域的新宠。

目前扁平封装芯片的引脚中心间距已经达到了0.3mm,单一器件的引脚数目可达576条以上,这类引脚间距小的元器件在使用传统焊接工艺时极易发生相邻引线焊点的连锡现象。此外由于传统HOT BAR焊和电烙铁焊等接触式焊接,存在对线材和传输性能带来隐性的伤害,因此在对线材的传输品质和速率要求较高的器件焊接时,生产厂商都尽量避免使用此类接触式焊接的方式进行生产。

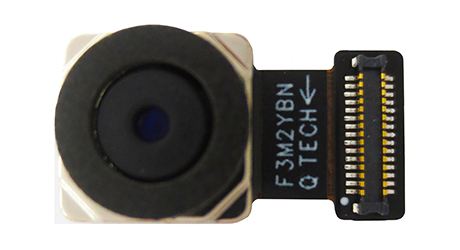

同时一些新型微机电系统器件的出现,,例如手机摄像头模组,传统的平面焊接已经满足不了需求,已经向着三维空间的焊接方向发展,若是用传统的接触类焊接方式很容易产生干涉,而非接触高精度的加工方式就很好的避免了此种情况发生。

因此越来越多的人对新型焊锡技术进行了研究,其中激光焊锡技术因其特有的热源性质和极细的光斑大小,局部加热的特性,在很大程度上有助于解决此类问题,因此也受到了越来越多生产厂商的关注。

一般来说,激光焊锡具有以下几个优点:

(1)加工精度较高,加工时间程序控制,精度远高于传统工艺方式;

(2)非接触式加工,不存在接触式焊锡导致的应力,对产品损伤较小;

(3)激光束代替烙铁头,在表面存在干涉物时同样容易焊接;

(4)局部加热,对焊点周围器件的影响较小;

(5)无静电威胁;

(6)无耗品,维护简单;

(7)重复操作稳定性好;

(8)激光照射时间和输出功率易于控制,针对不同类型焊点焊接有较好适应性好,焊接成品率高;

(9)加热速度较快,焊接时间短效率高。

综上所述,随着生产工艺要求的不断提高,传统工艺已经不能满足现有需求,激光焊锡必将成为精密器件焊接的最佳选择。