优质焊锡 + 精准工艺能给汽车电子带来质的飞跃2025- 10-09 15:32

在汽车智能化、电动化浪潮下,电子系统已成为整车性能的 “核心大脑” 与 “神经中枢”。从电池管理系统(BMS)到抬头显示(HUD),从电机控制器到自动驾驶传感器,更涵盖直接影响行车安全的ADAS(高阶驾驶辅助系统) ,每一个电子元件的连接质量都直接决定整车的安全性、可靠性与用户体验。优质焊锡材料与 Ulilaser 激光焊锡技术的深度融合,正从根源上破解汽车电子焊接难题,尤其为 ADAS 系统的稳定运行提供关键支撑,为产业发展注入核心动能。

一、稳定电气传输:破解高功率与精密信号的双重挑战,筑牢 ADAS 感知基石

汽车电子既要承载新能源汽车的高电压大电流传输,又要保障智能驾驶的微米级信号精度 —— 尤其是 ADAS 系统,其毫米波雷达、摄像头模组、超声波传感器需实时传输纳秒级精度的环境感知数据,任何信号损耗或延迟都可能导致决策失误,优质焊锡与精准焊接工艺的结合成为关键突破口。

Ulilaser 激光焊锡系统通过闭环恒温控制技术与高纯度焊锡材料适配,构建起低损耗电气连接通道。其搭载的激光控制器能实时调节焊接温度,配合含银 3% 的 Sn-Ag-Cu 无铅焊锡(杂质含量≤0.1%),使焊点电阻率稳定维持在 1.6μΩ・cm 以下,较普通焊锡降低 30% 以上传输损耗。在 800V 高压平台的电机控制器中,这种低电阻特性可减少 “电压降” 导致的功率损耗,使整车续航提升 5%-8%;而在 ADAS 毫米波雷达的射频信号传输电路中,低电阻焊点能将信号衰减严格控制在 0.1dB 以内,确保雷达对 150 米外障碍物的探测误差不超过 5cm,避免因信号失真导致的距离误判;在摄像头模组的图像传感器引脚焊接中,稳定的电气连接可减少 “噪点信号” 干扰,使 ADAS 的车道偏离预警(LDW)响应速度提升 100ms,为紧急避险争取关键时间。

更值得关注的是,Ulilaser 的COD 视觉辅助技术实现亚像素级定位,配合抗氧化焊锡材料,可有效抑制焊点氧化问题。ADAS 传感器常安装在车辆保险杠、后视镜等露天位置,长期暴露在雨水、粉尘环境中,经 96 小时盐雾试验后,采用该方案的焊点接触电阻增幅不足 2%,远低于传统工艺的 15% 阈值,彻底解决了高湿高盐环境下 ADAS 信号误判隐患 —— 例如沿海地区车辆的超声波传感器,若焊点氧化导致信号延迟,可能引发自动泊车功能失效,而优质焊锡与 Ulilaser 工艺的组合可将此类故障发生率降低***到0.1% 以下。

二、强化机械强度:抵御车载环境的振动与热冲击,保障 ADAS 元件长效稳定

汽车行驶过程中,电子元件需持续承受高频振动(上限可达 20g 加速度)与剧烈温度循环(-40℃ - 125℃),ADAS 系统的传感器、控制器多安装在车身关键部位(如底盘、车顶),振动与温差影响更为显著,焊点的机械稳定性直接决定设备寿命。

优质焊锡的高延展性与 Ulilaser 的精密成型工艺形成双重保障。其激光锡球焊接技术能精准控制焊锡熔融后的铺展范围,使焊点与元件引脚形成致密结合层,配合添加纳米银线的高韧性锡膏,焊点剪切强度提升到 45MPa 以上,较普通焊锡增强 20%。在新能源汽车电池模组的极耳焊接中,这种牢固结构可承受 10 万次以上振动循环而无开裂;在 ADAS 域控制器的 PCB 板焊接中,高韧性焊点能抵御车辆颠簸时的应力冲击,避免因焊点断裂导致的 “感知系统宕机”—— 某测试数据显示,经 10 万次模拟颠簸试验后,采用该方案的 ADAS 域控制器焊点完好率达 100%,而传统工艺仅为 75%。

在发动机舱附近的 ADAS 毫米波雷达控制器连接中,优质焊锡与 Ulilaser 工艺的组合能抵御 5000 次冷热循环冲击,较传统工艺提升 2 倍以上抗疲劳性能。某知名车企的 BMS 生产线应用数据显示,采用 Ulilaser 激光焊锡与优质焊锡组合后,不仅焊点脱落导致的故障发生率从 10% 骤降低到 1% 以下,更使 ADAS 系统的平均无故障运行时间(MTBF)突破 1.5 万小时,远高于行业 1 万小时的标准。

三、适配复杂工况:从极端环境到规模化生产的全场景覆盖,适配 ADAS 多元需求

汽车电子的工作环境横跨极寒北方、湿热南方、沿海盐雾区等多种场景,ADAS 系统的元件类型更趋多元(如陶瓷基底的激光雷达、柔性线路板的摄像头模组),同时面临规模化生产的效率与一致性要求,这对焊锡质量与焊接技术提出复合型挑战。

在耐腐蚀性方面,Ulilaser 焊接系统搭配镀镍防护焊锡,能在电池舱电解液侵蚀环境下形成致密防护层,经模拟 3 年使用的电化学腐蚀测试,焊点锈蚀面积不足 0.5%,避免了因腐蚀导致的电池短路风险;而针对安装在车辆底部的 ADAS 超声波传感器,该方案可有效抵御路面污水、融雪剂的侵蚀,使传感器的环境适应性提升到 - 40℃ - 85℃,确保冬季低温环境下自动紧急制动(AEB)功能正常触发。

针对 ADAS 系统中常见的陶瓷材质激光雷达收发器,Ulilaser 可通过调制激光能量(下限能量精度达 1mW),适配低熔点(138℃)的铋基焊锡,在不损伤陶瓷基底的前提下实现可靠连接,解决了传统焊接高温易导致陶瓷开裂的难题,拓展了优质焊锡的应用边界。

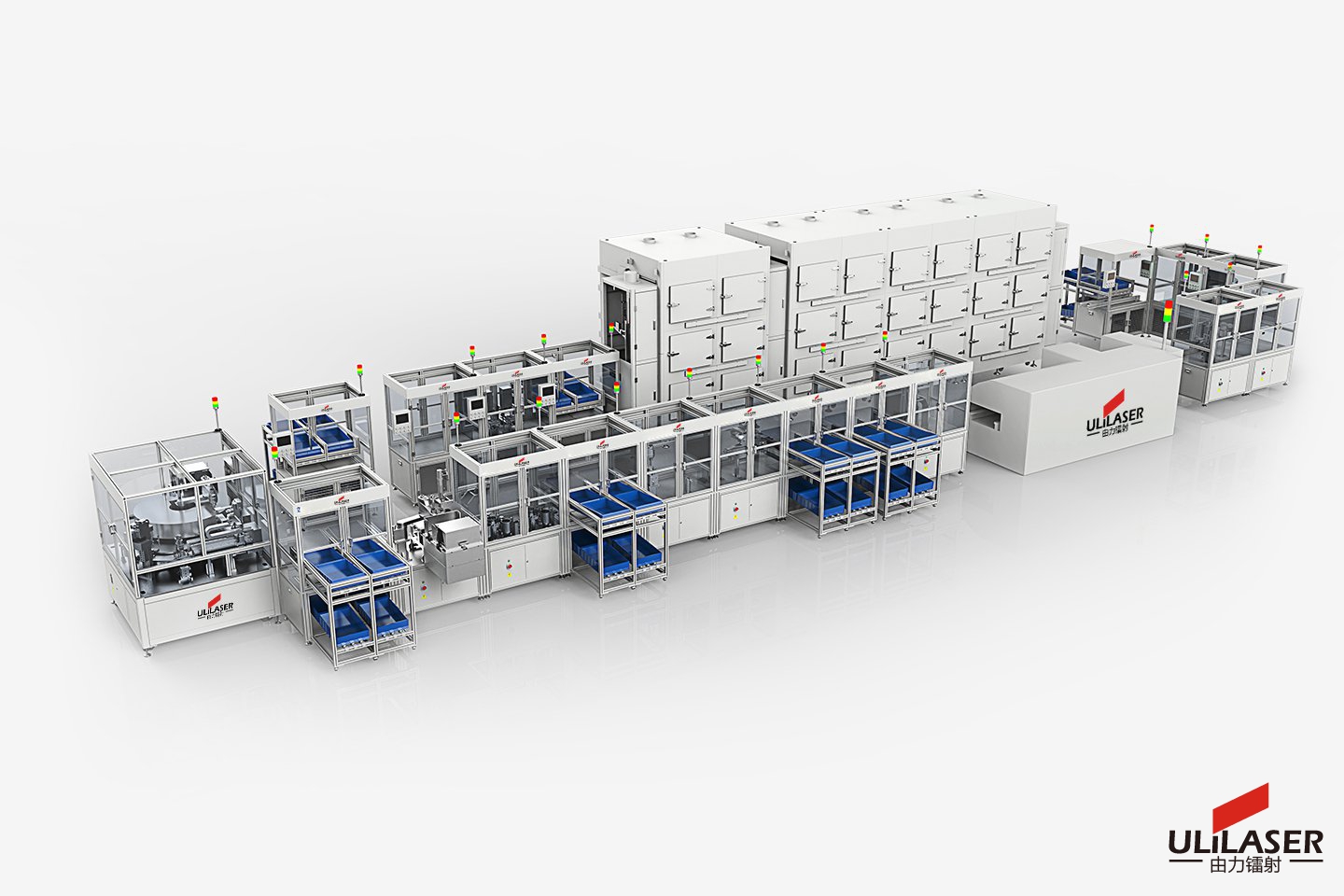

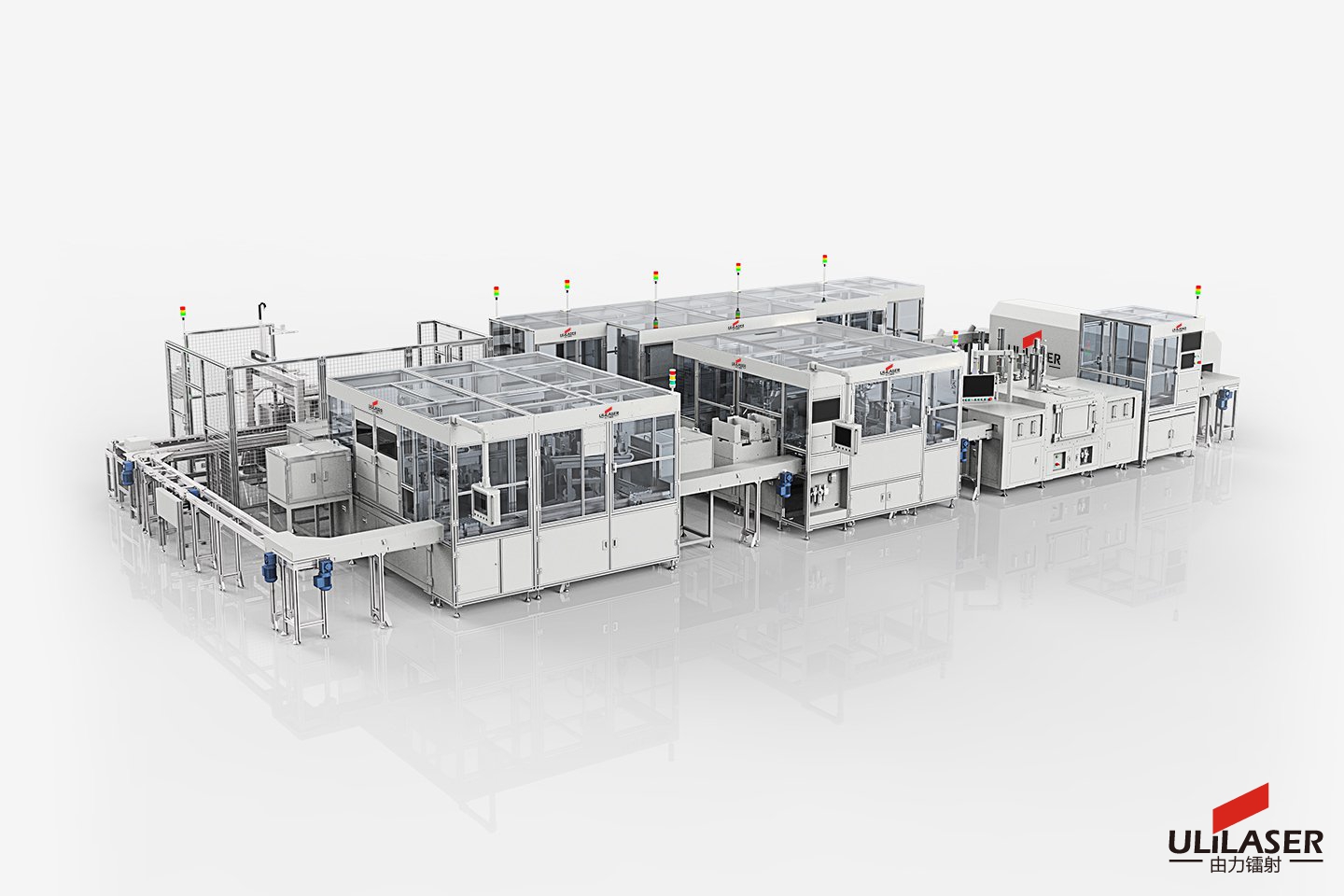

在生产端,ADAS 元件的焊接需兼顾 “高精度” 与 “高产能”,Ulilaser 的自动化集成能力与优质焊锡的稳定成型特性的契合。其设备可与整车生产线无缝对接,通过内置的 300 余种材料工艺数据库,自动匹配 ADAS 不同元件(如雷达、摄像头、控制器)的焊锡参数,例如针对摄像头模组的 0.1mm 超细引脚,能实现 ±0.01mm 的焊接定位精度,同时使每小时焊接效率提升到 5000 点以上,焊点合格率稳定在 99.5% 以上,较人工焊接降低 80% 不良率 —— 某车企 ADAS 生产线应用后,单条产线的日均产能提升 30%,且不良品率从 3% 降低到 0.2%,显著压缩生产成本。

四、筑牢安全底线:从元件保护到整车防护的全链条保障,守护 ADAS 决策安全

汽车电子的焊接安全直接关联驾乘人员生命安全,ADAS 系统作为 “主动安全屏障”,其焊接质量更是不容许丝毫偏差,优质焊锡与精准工艺的结合从源头切断安全隐患。

Ulilaser 的精准温度控制与优质焊锡的高熔点特性,彻底解决了高温失效风险。在 ADAS 域控制器的 SiC 功率芯片焊接中,其激光能量调制技术可将热影响区控制在 0.3mm 以内,配合熔点 250℃的高温焊锡,即使芯片结温升到 175℃,焊点也不会出现软化变形,避免了因芯片过热导致的 ADAS 系统突然断连;同时,该系统能有效抑制 “炸锡” 现象,配合无卤素助焊剂的优质焊锡,可使焊点残留物绝缘电阻>10¹³Ω,杜绝因焊渣导致的短路故障,这在 ADAS 高压供电回路中尤为关键,可防止因短路引发的系统误触发或瘫痪。

在 HUD 等与驾驶安全直接相关的设备中,这种安全保障更为突出;而在 ADAS 的自动泊车(APA)系统中,采用 Ulilaser 方案后,超声波传感器的焊接不良率从 8% 降低到 0.3%,彻底解决了因焊点失效导致的泊车距离判断失误问题,避免剐蹭事故发生。某第三方测试机构数据显示,采用优质焊锡与 Ulilaser 工艺的 ADAS 系统,其功能失效导致的事故风险率降低 60%,为驾乘安全提供了底层支撑。

焊锡质量与工艺创新的产业价值重构,加速 ADAS 普及落地

优质焊锡并非孤立的材料优势,而是需要通过精密工艺实现价值量化需求,尤其在 ADAS 系统向 L3、L4 级高阶自动驾驶演进的过程中,对焊接精度、可靠性的要求已提升到 “微米级”“纳秒级”。Ulilaser 激光焊锡技术以 “精准控制 + 智能适配” 的核心能力,将优质焊锡的性能发挥到上限,不仅解决了汽车电子在高功率、高精密、复杂环境下的焊接痛点,更攻克了 ADAS 元件焊接的多项技术瓶颈,使设备全生命周期维护成本降低 40% 以上。

在汽车产业向智能化、电动化深度转型的今天,这种 “材料 + 工艺” 的协同创新模式,正重新定义汽车电子的可靠性标准,为 ADAS 系统的大规模普及、整车安全性能升级、产业竞争力提升提供了坚实基础。未来,随着焊锡材料的持续迭代(如无铅环保、更高导热性)与激光焊接技术的不断突破(如多光束同步焊接),汽车电子将实现更高维度的性能飞跃,ADAS 也将真正成为守护出行安全的 “智能卫士”。